切削と3Dプリントの違い

今回は切削加工と3Dプリントの違いについて語りたいと思います。

このサイトを見て頂いている方は恐らく「樹脂切削」「プラスチック加工」などのキーワードで検索してたどり着いて頂いた方が大半だと思います。切削は皆さんご存じの通り、様々な工具を用いて樹脂をご希望の形状に削る加工となります。切削機は多くの製造業の現場でも導入されていますが、設備や技術のレベルに伴って非常に高い精度が出せることが魅力となります。

一方、3Dプリントは3DのCADデータをもとに2次元の層を積み重ねて造形する方法となります。最近では光造形方式やマテリアル・ジェッティング(MJ)方式が主流となってきており、熱硬化性樹脂の1種である光硬化性樹脂を使用します。光硬化の場合は材料は液体となり、紫外線と反応して光重合して固形化します。他の方法ですと熱可塑性樹脂を溶かすかレーザーで焼結して固める方法が主流ですが、粉末焼結以外のフィラメントを誘拐させて溶かす方法は精度があまり良くありません。

その他の比較すべき項目として、昔は樹脂切削の方が特定材料の特異的な性質を活かせるというメリットがありました。例えば、ゴムの場合は伸びる、シリコンの場合は非常に熱が強いなどがありますよね。昔は3Dプリンターでは、材料が限られており、せいぜいABSライクな材料などの一般の方が「プラスチック」と認識できるレベルのものばかりでした。

ただ最近では、ゴムライクや、高強度、ゴムライクなどの特性を持った3Dプリンタの材料が開発されており、特殊な環境に対応できる造形製品の製造も可能となっています。(※実は当社もほぼほぼ対応できます。)

ただ、切削と3Dプリントですと得意・不得意がはっきりしており、現時点では全てにおいて3Dプリントが勝つ、逆に切削が勝つ、とは言えません。

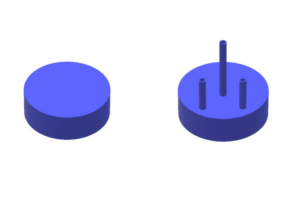

例えば下の画像を見て下さい。

左の画像でφ100mm×H30と仮定し、右図も同様のスケールの製品だとします。これを各10個作りたいときどのようにするとよいでしょうか。

左の画像の場合、万が一当社に3Dプリントで作りたい!と言って頂いた場合、切削でご案内をさせて頂きます。形状も非常に簡単で量産性も良く間違いなく切削で行った方がいいでしょう。

一方、右図では左図の製品から円柱管が飛び出しています。さらに、円柱管内の中空構造が最底辺までつながっていた場合、削りで作るのは大変です。また、H30mmから大幅に高さが増えるため、最大値以上の寸法の原板を取り寄せていると材料費の内訳がとんでもないくらい高くなってしまいます。

一方3Dプリントで作成するとどうでしょうか。右図のものは3Dデータさえあれば機械が勝手に作ってくれるだけでなく、余分な材料が必要なくなります。確かに光造形材料は高価ではありますし、ある一定時間機械を独占する形になるので加工賃のチャージは比較的高くなる傾向はありますが、それでも切削費の方が高くなるでしょう。

(※金型で成形することを考えている場合は、3Dプリントだと型費がかからなくなるため、生涯ロットを鑑みて選択の余地にいれるといいです。)

特殊な中空構造や、そもそも切削で再現できない形状などもあるため、切削と3Dプリントの利点を正確に掴んで正しい製造手段を選びたいものです。