フッ素樹脂とは、あらゆる元素と結合しやすいフッ素原子を含むプラスチック原料の総称となります。PTFE(ポリテトラフルオロエチレン)を代表として、PVDF(ポリビニリデンフルオライド/ふっ化ビニリデン樹脂)等、7つの種類があります。

普段私たちが「テフロン」と頻繁に呼んでいるものはデュポン社が製造する PTFE の商標名です。

フッ素樹脂の特性

最大の特徴 耐薬品性

フッ素樹脂はほとんどの薬品や溶剤に対し、侵されることがなく膨潤も起きません。吸水も吸湿もしないという稀有な樹脂です。強酸や強アルカリにも極めて強い特性を持つことから半導体製造装置の部品として必須の材料となっています。また、半導体製造装置の部品以外にも、理化学分野、化学プラント、医療、食品まで幅広い分野で使用されています。

耐熱性と耐寒性

高温にも低温にも耐えられる優位な特性を持っています。ほとんどのフッ素樹脂の融点が 200 ℃以上と大変高く、PTFE に至っては融点が 327 ℃と超高温環境でも使用できます。多くの一般の方が「テフロン」と聞くと、フライパンの「テフロンコーティング」を思い浮かべることでしょう。フライパンを直火で加熱した際にコーティングが残るのは、PTFE の耐熱特性があるためです。また低温では、-196℃の液体窒素にさらされても、常温と同じ摩擦係数を維持できると言われています。さらに、低温での耐衝撃性も強く、他の樹脂の追随を許しません。

低摩擦(滑り)性

とにかく、よく滑ります。摩擦係数が極めて小さく、その数値は脅威の 0.04です 。氷よりよく滑ります。この特性を利用して、ベアリングやワッシャーなどに多く用いられます。

非粘着性

接触した物体や液体が固着しない特性です。②で紹介した、フライパンのテフロンコーティングもこの特性を活かしたものです。他にもこの特性を活かしたものとして、電子回路基板やプリント基板の品質維持を目的としたフッ素コーティング、樹脂成型金型用離型剤などがあります。また、印刷機やコピー機の摺動部分にもこの特性を用いて多くのフッ素樹脂が使用されています。テフロンテープもこの特性を活かした製品のひとつです。

絶縁性

フッ素樹脂は様々な樹脂の中で誘電率、誘電正接が極めて小さく、影響を受けません。

また、耐薬品性、非粘着性、非吸水性などが相まって高い絶縁性を誇ります。この特性から、ロボット、パソコン、自動者・航空機電気系部品等、電機・電子分野で幅広く使用されています。

耐候性

私たちが扱うフッ素樹脂の切削部品とは畑が違いますが、耐候性が良いことからテントや屋根材料として屋外で使用する製品でも重宝されています。

フッ素樹脂の用途

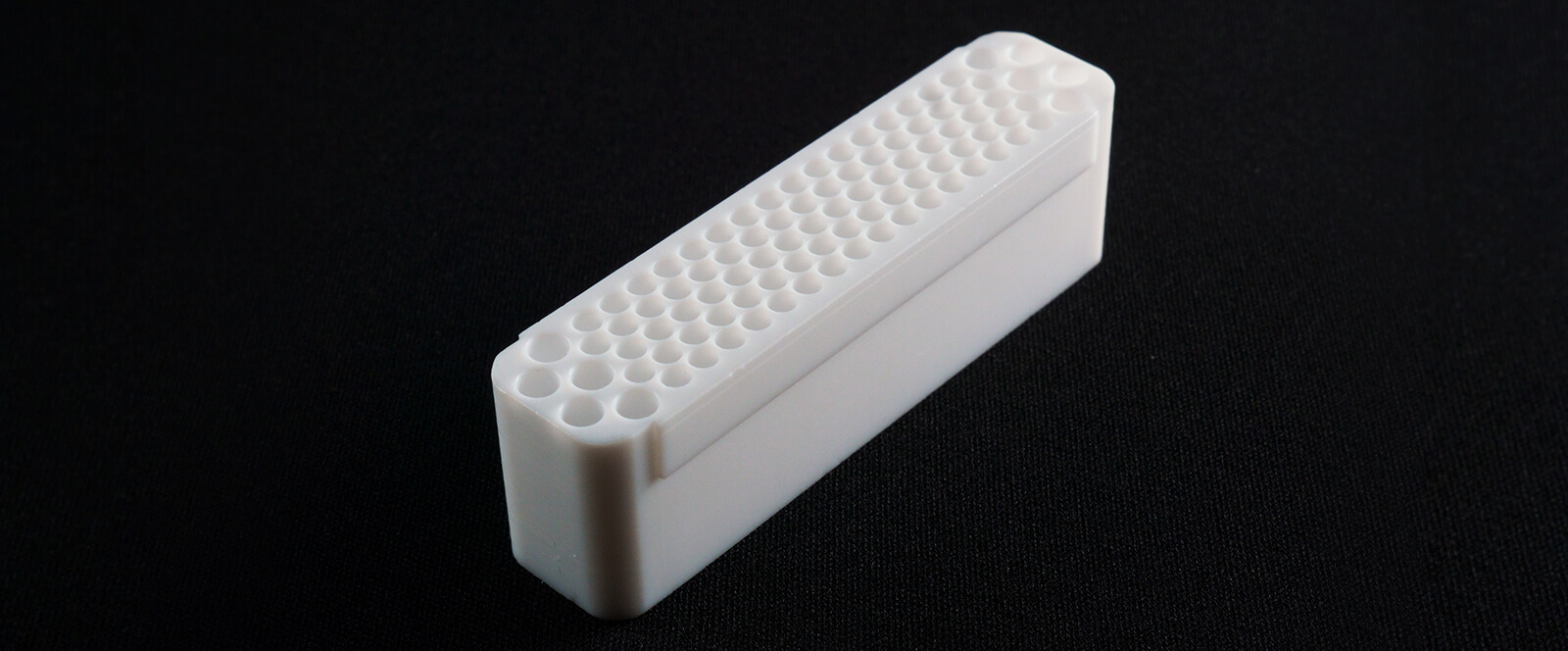

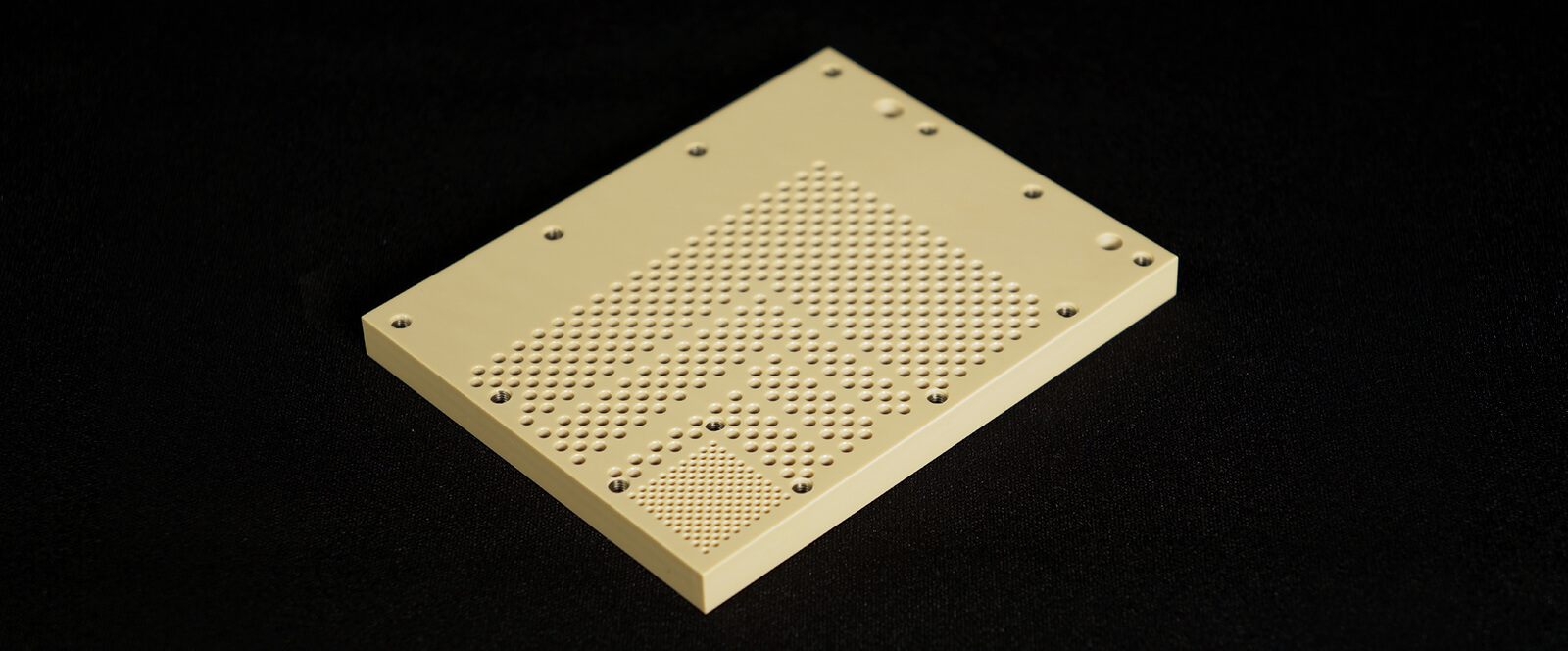

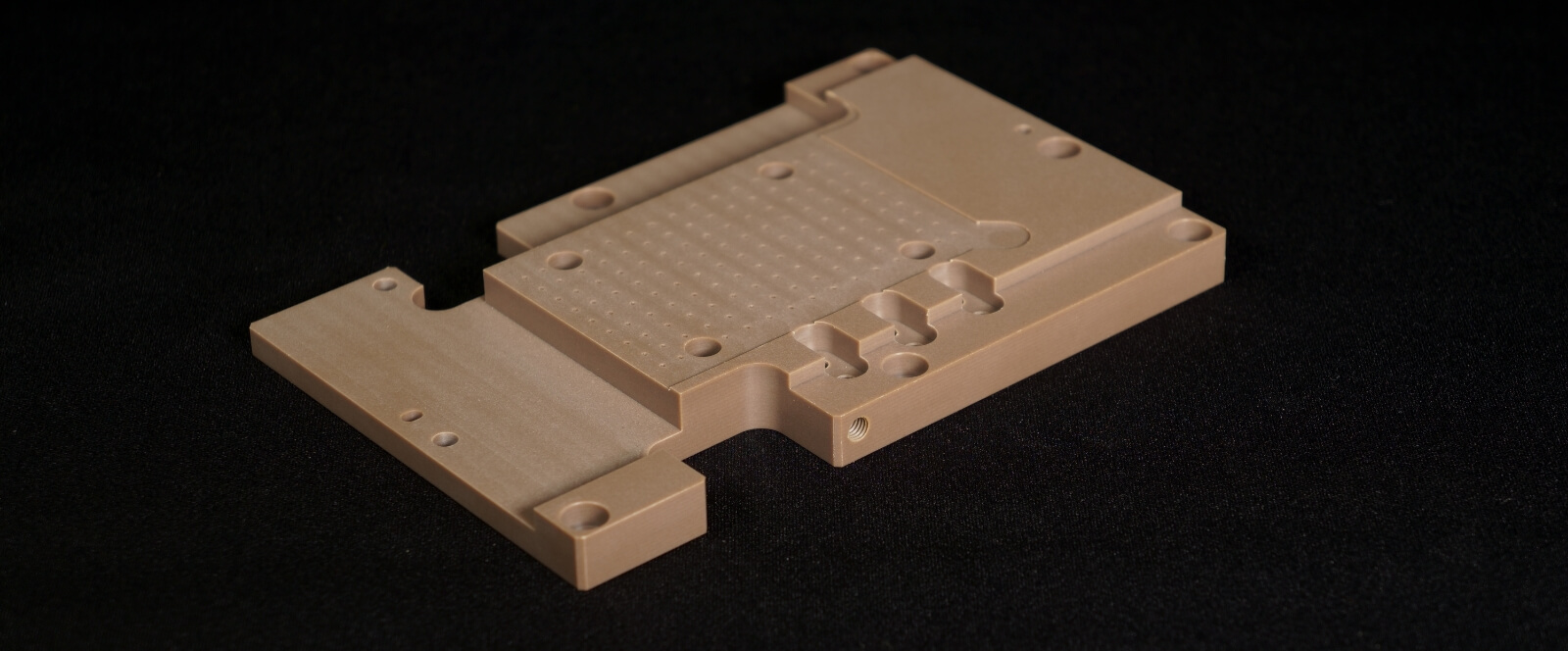

耐薬品性を活かし、半導体を製造装置の部品に使われます。今後、向こう数十年は半導体の需要が拡大されていくと言われており、フッ素樹脂加工品の需要も拡大していきます。しかしながら、半導体業界におけるフッ素樹脂の加工品はバリやヒゲの品質基準が非常に厳しいものとなっております。当サイトでは、そのような品質面での課題解決や、コスト面での課題解決に協力してまいります。

その他の

用途例

- 自動車の自動変速機、油圧シールリング、アクセルケーブル

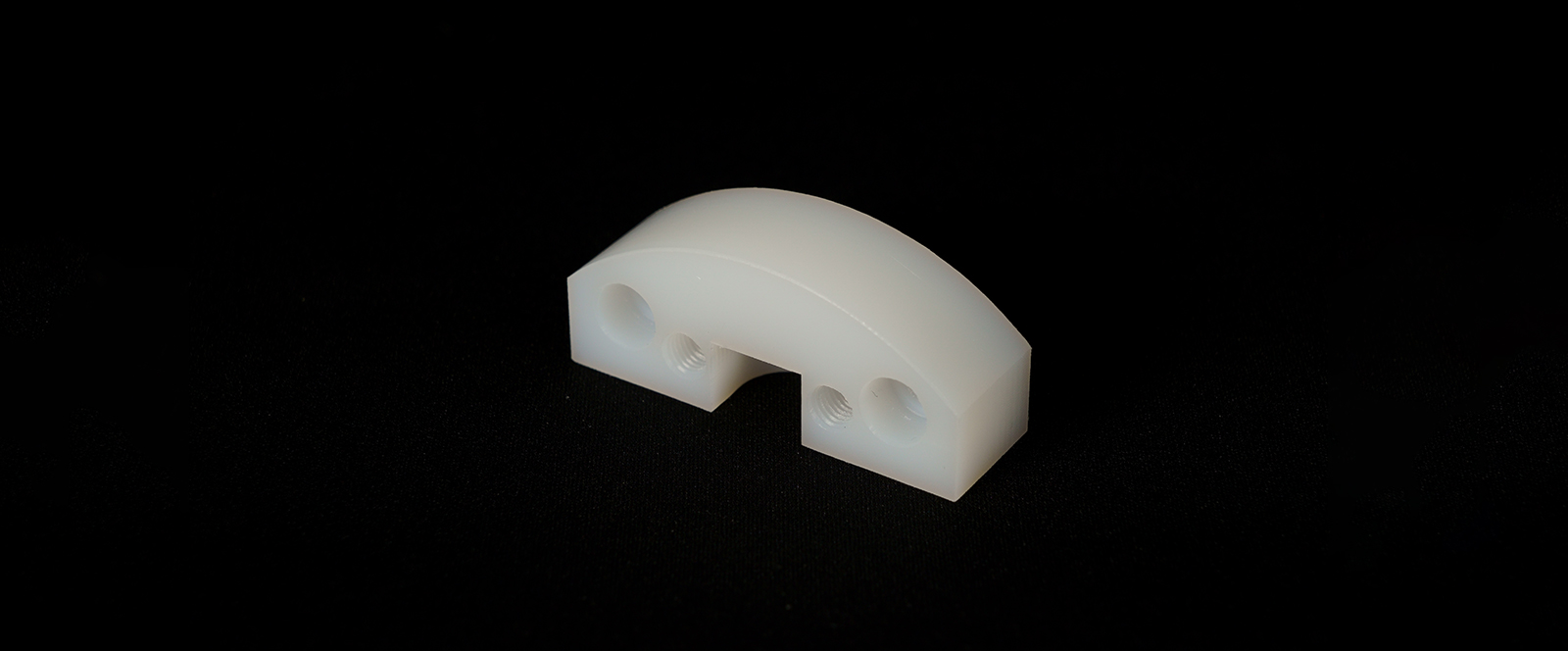

- 産業機械の摺動部品、ベアリングパッド

- ガスケット、パッキン、配管材料、タンク、ポンプ

- 家電製品、OA機器、電子機器の被膜ケーブル

その他のフッ素樹脂

PVDF:ポリビニリデンフルオライド(フッ化ビニリデン樹脂)。

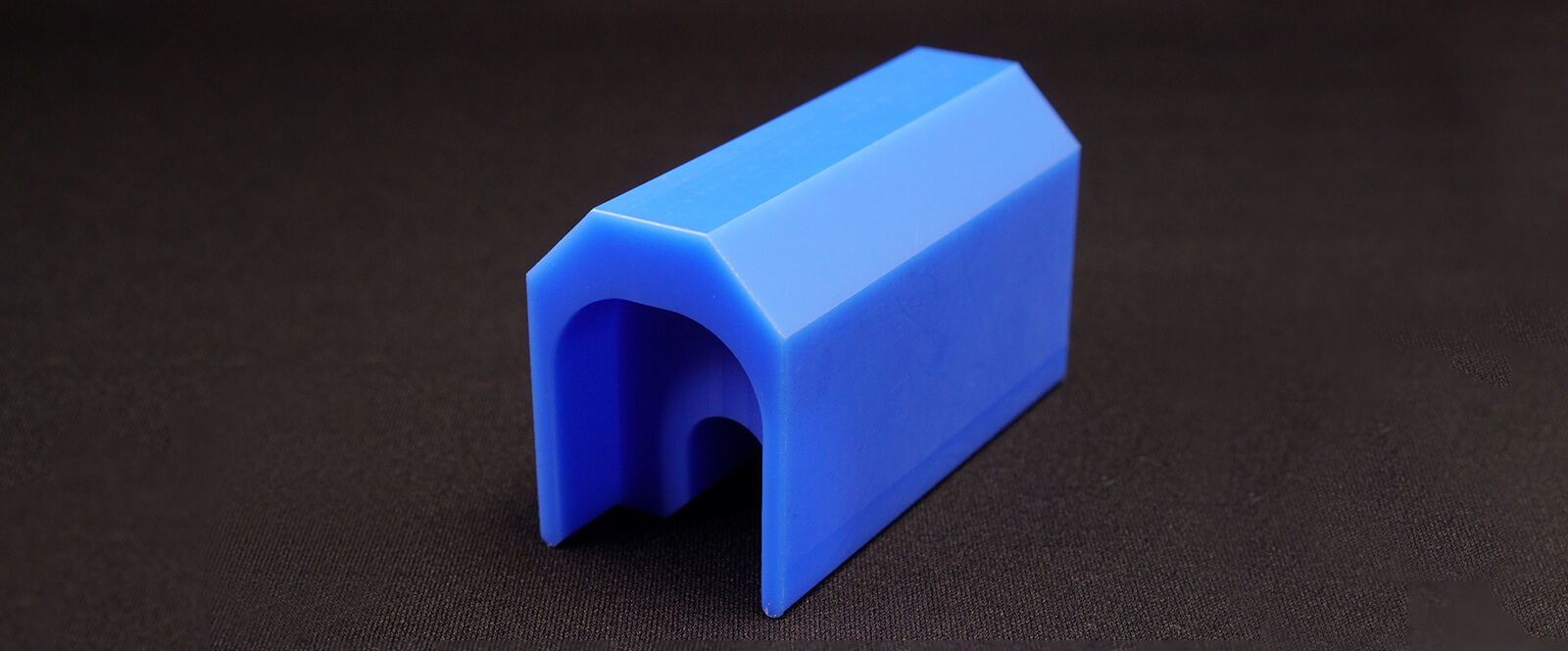

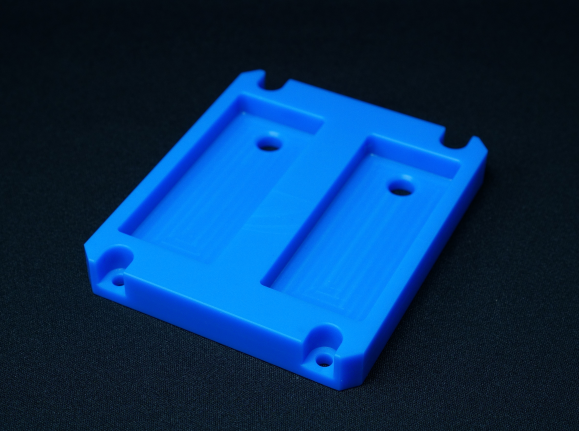

機械的強度が非常に高く、「フッ素系樹脂の中では一番」との呼び声も高いです。特に、引っ張り強度には定評があります。また、耐熱性、耐薬品性、耐候性もよく半導体洗浄装置の部品の一部としてもよく使用されています。弊社でも加工の得意な材料のひとつです。

PFA:パーフルオロアルコキシアルカン(四フッ化エチレン・パーフルオロアルコキシエチレン共重合樹脂)

PTFE とほぼ同等の特性を有しています。ただし、PTFE の融点が 327 ℃なのに対して、PFAの融点は 310 ℃です。PFAは溶剤に可溶性のため、主に離型剤などに使用されています。

FEP:パーフルオロエチレンプロペンコポリマー(四フッ化エチレンー六フッ化プロピレン共重合樹脂)

PTFE 、PFA に相当する特性を備え、耐薬品性、電気特性、非粘着性にも優れています。ただし、耐熱の面では PTFE の融点が 327 ℃なのに対し、FEP は 250 ~ 270 ℃と劣ります。

ETFE:エチレンテトラフルオロエチレンコポリマー(四フッ化エチレンーエチレン共重合樹脂)

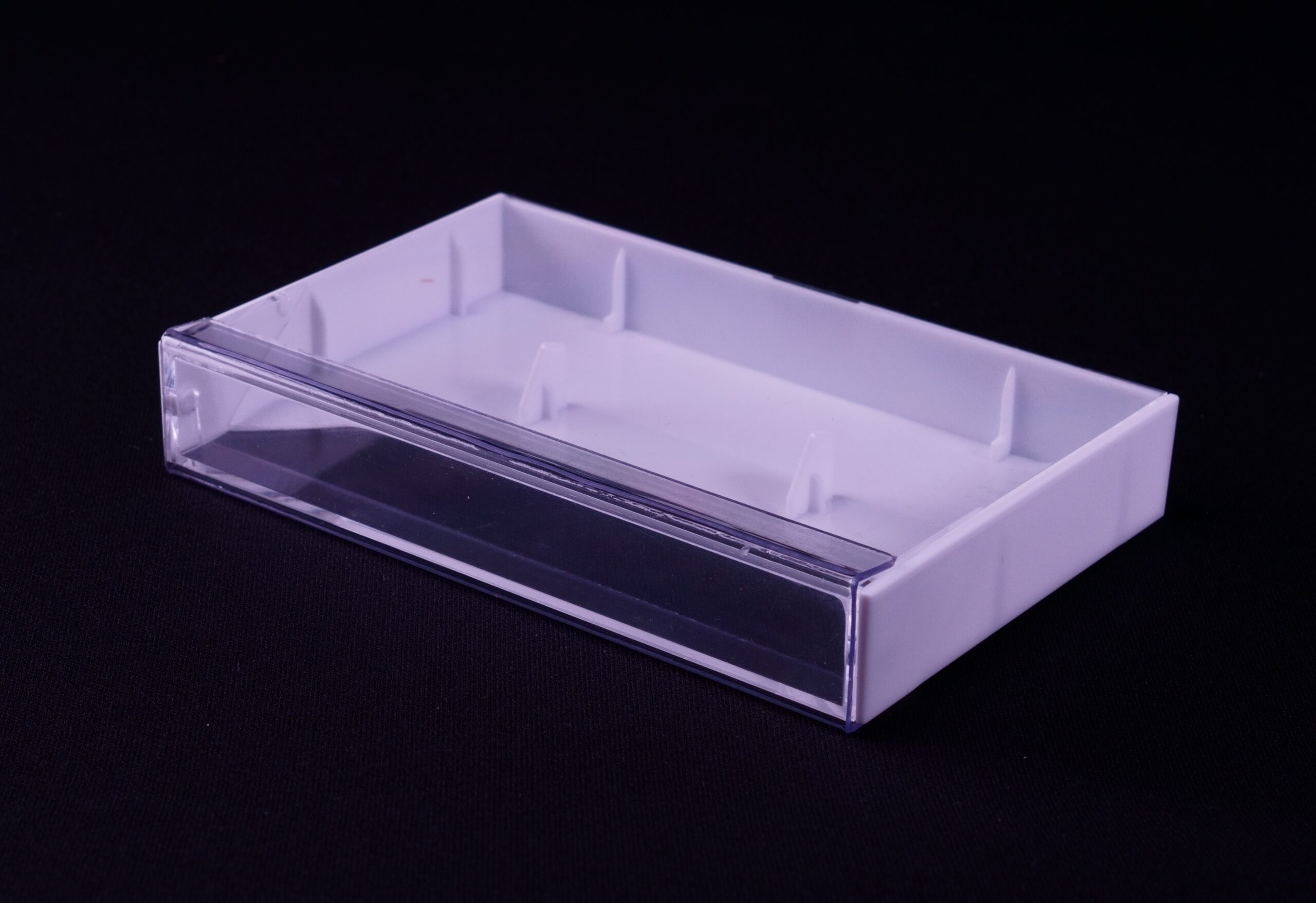

熱可塑性を持っているため押出成形、射出成形、粉体塗装等に用いられています。また、透明性、耐候性に優れているため、フィルムに加工したものが屋外用途に使われています。耐薬品性も高い材料なので安心して使用することができます。ETFE の何よりの魅力は他のフッ素樹脂に比べて「安価」なことです。

PCTFE:ポリクロロトリフルオロエチレン(三フッ化塩化エチレン樹脂)

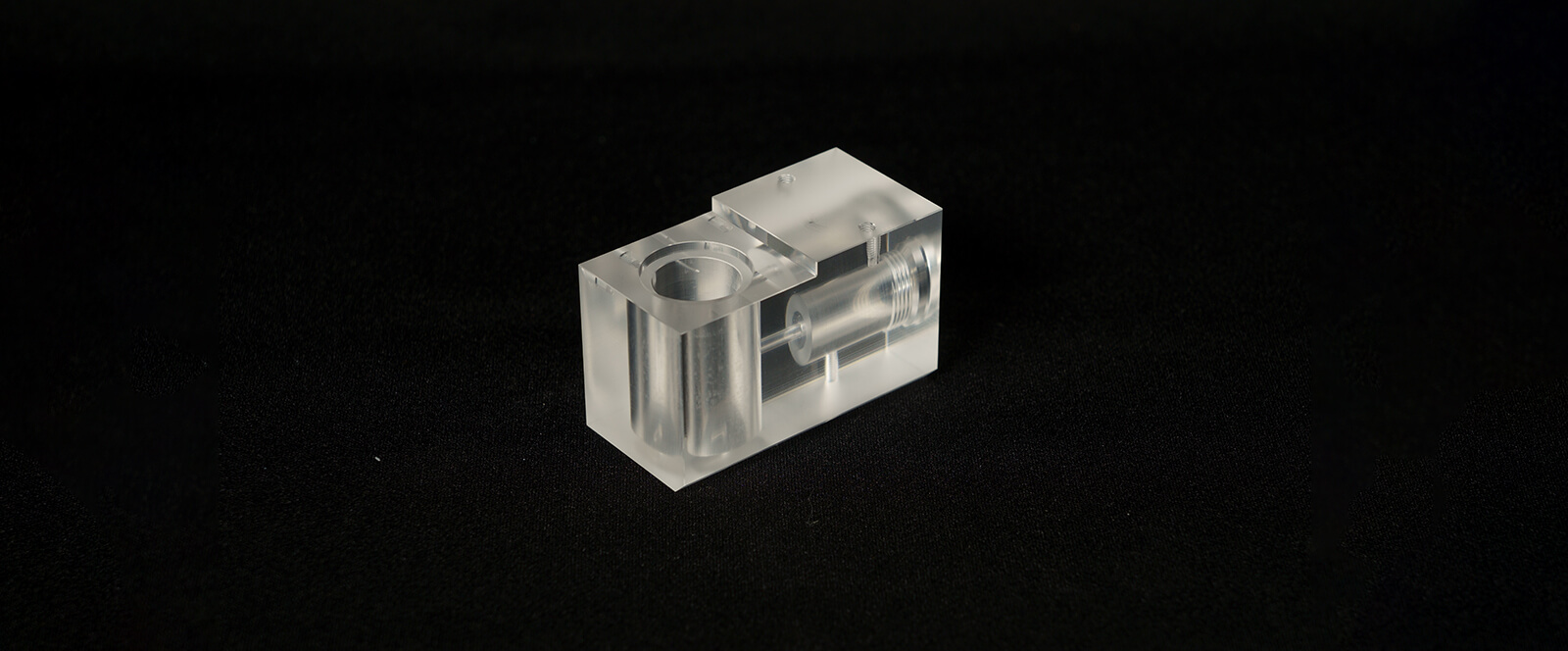

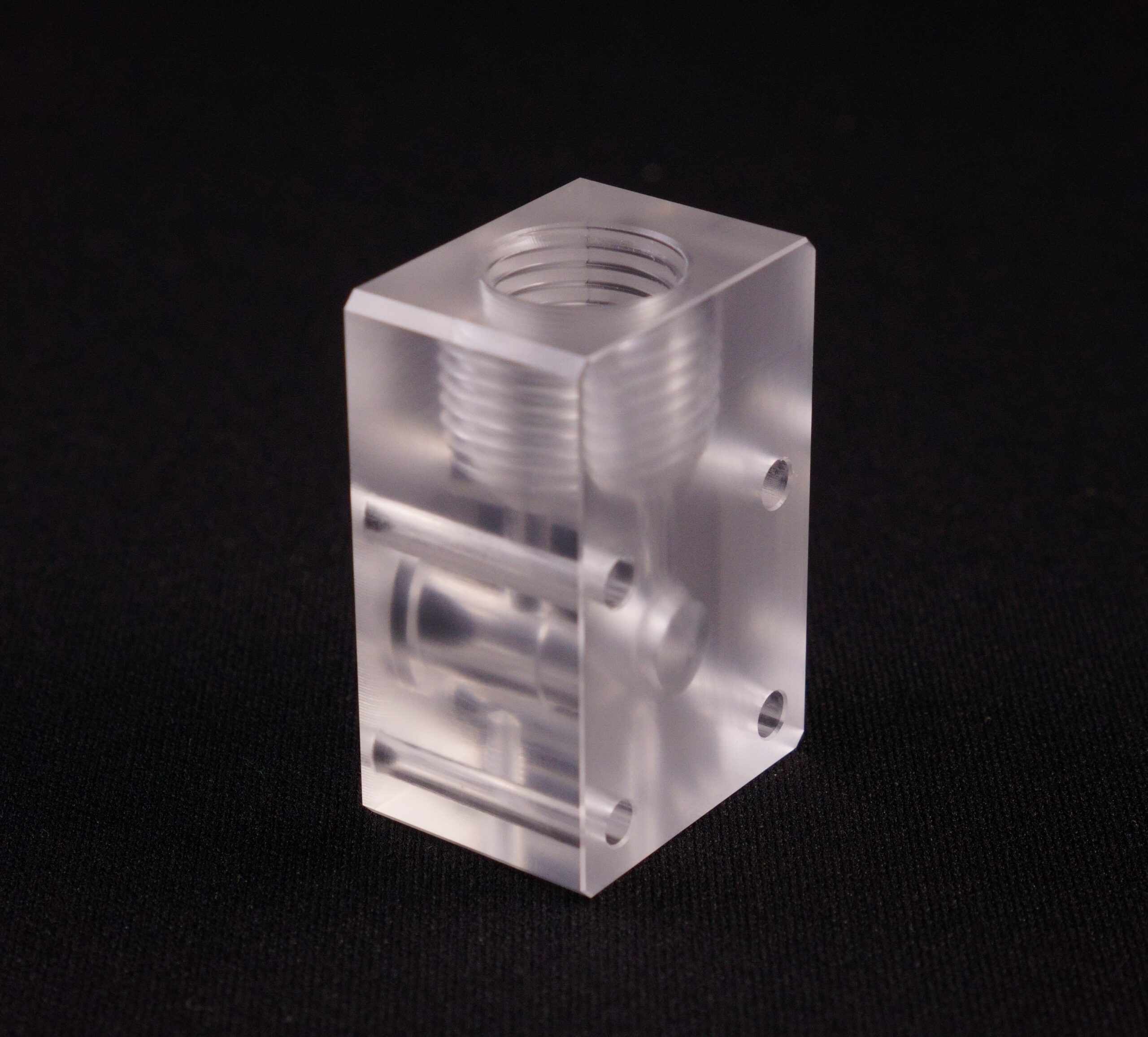

耐薬品性、耐熱性に関しては PTFE に劣るものの、低温化での寸法安定性、圧縮強さには特に定評があります。機械的強度、光学的性質に加え透明性を兼ね備えていることから化学薬品用液面計や理科化学実験器具の部品などにも多用されています。

ECTFE:エチレンクロロトリフルオロエチレンコポリマー(三フッ化塩化エチレンーエチレン共重合樹脂)

ETFE と比較されることが多い材料です。ETFEと比較すると機械的特性、難燃性に優れています。高温下で連続使用しても機械的強度を損なわない耐久性を持ちながら、耐薬品性、難燃性にも優れています。世界中の半導体分野、化学工学分野、はたまた食品業界でも多く使用されている材料です。

PPの切削加工における注意点・対策

注意点

- 熱膨張・収縮の影響による素材の体積変化が起こりやすいです。

- 加工コストが他素材に比べ比較的に高くなる傾向があります。

- 切削部の溶着や溶融、工具の不良の発生によって、加工物を傷つける可能性があります。また、要求される寸法を大きく外すことがあります。

対策

- 室温を一定に管理し、切削油の注油を行います。切削熱を逃がすことでワークの体積変化を防止します。また、アニーリングという熱処理を施し、材料内の内部歪みを除去します。また、片面のみの加工の場合でも両面を削ることで反りを予防します。その他に、切り込み深さや切込み量を減らし、工具の回転数を増やすことで切削熱を低減させることで熱膨張・収縮を抑えます。

- 設計時に寸法精度を見直し、適切な加工時間の工程を組み加工コストを最適化します。

- 切削工具の選定・切削条件を最適化し、エアの吹き付けと注油によって切屑の除去を行います。また、切削時の工具の回転方向をアップカットにする、ステップ送りを行う、切り込み深さや切込み量を減らすなどの対策で切削熱の発生を抑制し、要求寸法を狙います。