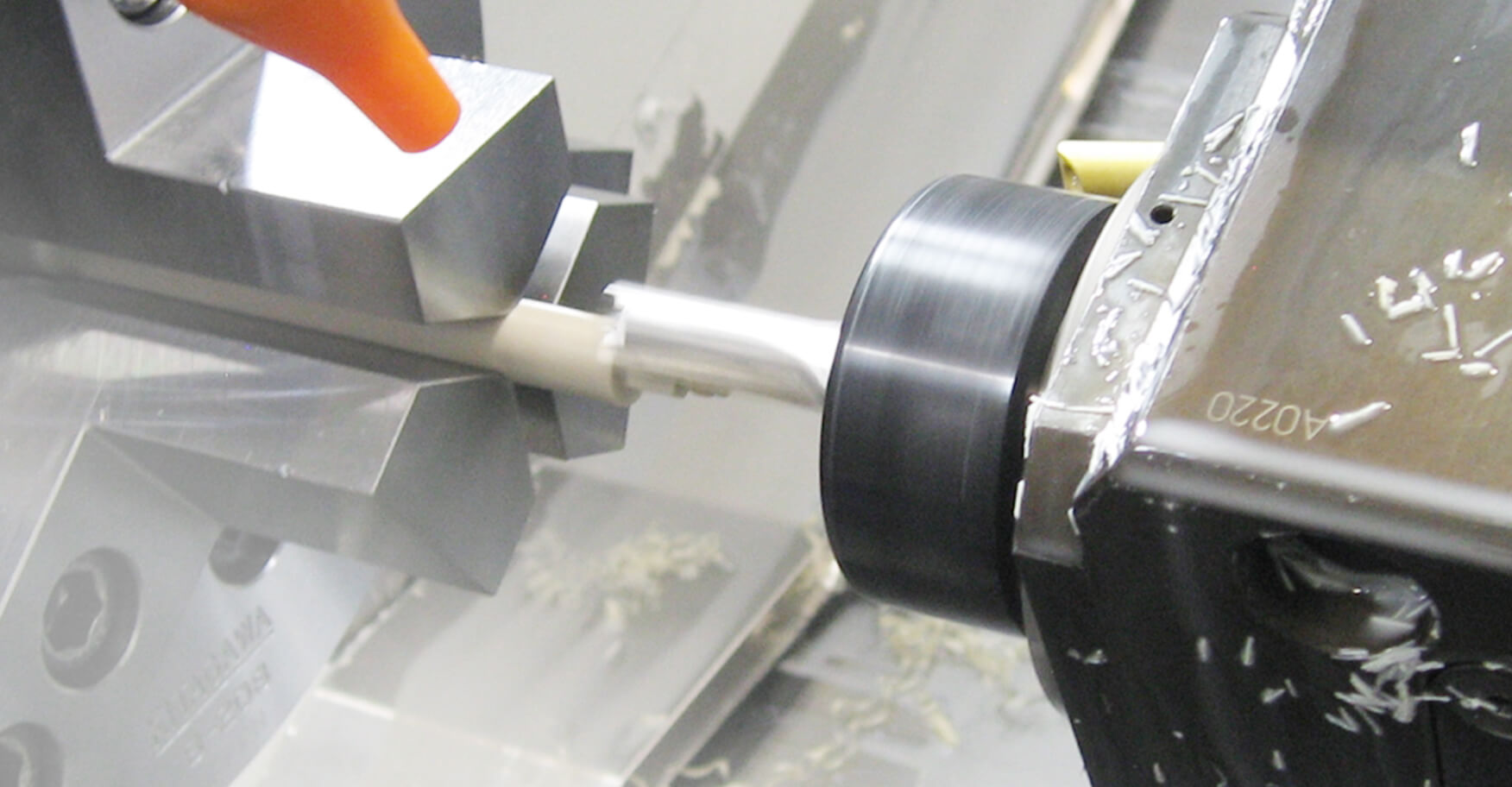

精密切削加工

- HOME

- 精密切削加工

限界への挑戦

10μ(0.01mm)の精度を

実現する精密微細加工

半導体製造装置部品の供給実績多数

- 主な素材:テフロン、PVC、PP

- 小さな穴形状、難形状において厳しい公差指定をクリア致します

- 各種素材に対応可能な高レベルの加工技術、キャパシティーを保有

- 他品種、小ロットも対応可能

- 他社では加工困難な高難易度の加工製品でも対応できます

精密微細加工事例|1

タップ加工、面取り加工における精密切削

樹脂の精密な切削タップ加工を実現します。バリの発生が多いタップ箇所に対して、適正な加工工程を踏むことで厳しい条件にも対応します。

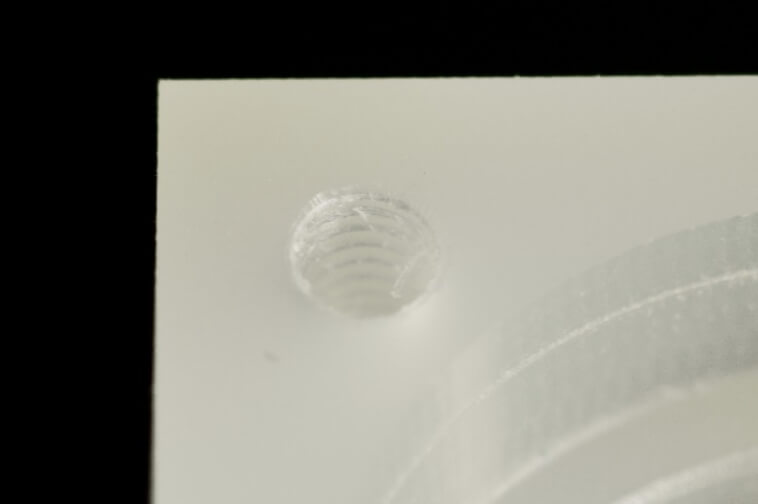

良品

不良品

タップ加工の際に最も多い不良の一つがバリの発生です。不良品写真では細かなバリが多いのに対して、良品写真ではネジ穴の入口はバリもなく面取りが丁寧に施されています。商品表面の面取りは他の製品との良好な接合を可能にし、ケガ防止にも役立つ技術です。

タップ加工の流れとして、最初に下穴を開け、面取りを施した後、タップ加工を施します。あらかじめ適切な面取りを施すことでタップ加工の際にバリの発生やネジ山の潰れを防止できます。

タップ加工の際はネジ山のピッチや角度等の精密さだけでなく、ネジ穴の正確性も求められます。各工程において効率的な加工工程を組むことでコストや時間を抑えています。

また、ヘリカル加工を行うことでバリを気にすることなく効率よく加工することができます。

※ヘリカル加工(スレッドミーリング)

加工する雌ネジの穴径より小さな径の工具をヘリカル回転させて雌ネジを作る切削方法

精密微細加工事例|2

細かな穴形状加工も毛羽立ちのない仕上がりに

穴形状において、細部まで正確な切削加工を施し、毛羽立ちのなく仕上げます。厳しい寸法公差が要求される場合でも、段付き穴の底面や角部において精密な加工が可能です。

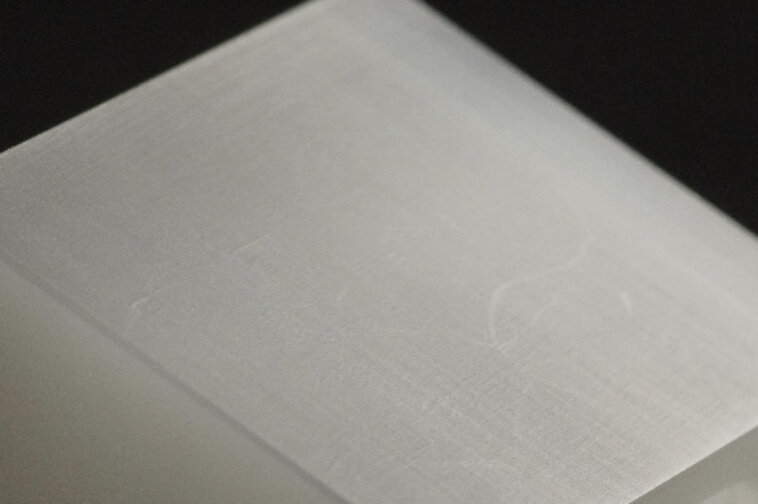

良品

不良品

不良品写真では穴の中の段差のエッジ部分に毛羽立ちが目立ちます。また、穴の底面に起伏(ツールマーク)があり仕上がりが良くありません。

一方、良品写真では段差のエッジ部分も角が立っており、穴の表面もバリがありません。また底面や段差上部、穴側面の仕上がりも良く全体的に光沢が確認できます。

PPをはじめとする毛羽立ちが発生することが多い材料において、正確な穴形状を削り出すにはエンドミルやリーマでの加工が不可欠です。当社では、今までの経験で培われた技術を活かして刃物の選定や送り速度、回転数を調整し、穴の底面や段差上部の角部、穴側面も細部まで正確に仕上げることが可能です。

一方でお客様の求められる品質に合わせて工程数を減らし、コストや加工時間を抑えるためのご提案もさせていただきます。

精密微細加工事例|3

面粗の仕上がりを最大限に追及

各種樹脂材料の切削において、表面粗さを最小限に抑えます。面粗の要求が厳しい半導体業界の製品にもこれまで培われた実績を活かして高精度の加工を心がけております。

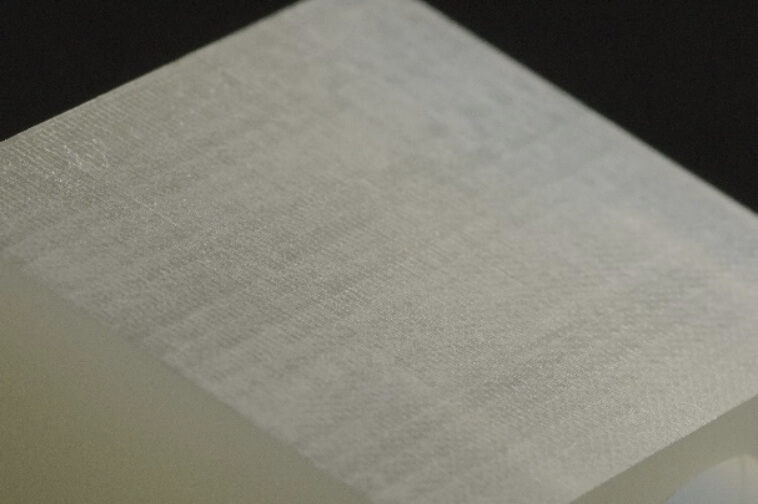

良品

不良品

不良品写真では表面に小さな凹凸があり表面が粗い事が分かります。一方、良品写真では表面の凹凸の高低差が非常に少なく、滑らかな表面粗さになっています。使用する刃物の形状や回転速度を管理、送り速度を下げることで高低差を極限まで減らすことが可能です。

面粗度を下げる事は製品の外観の向上だけでなく、他のプラスチック部品等との接地面の密閉性を上げることにも繋がります。

良質な面粗仕上げを行うには工具の送り速度を遅くする必要がありますが、加工に時間がかかってしまうというデメリットがあります。反対に切削速度を上げると、刃物の寿命が著しく減少するだけでなく、素材の温度上昇により変形が懸念されます。

当社では図面の寸法指示に基づきながら、加工時間と品質のバランスを考え、品質・価格の最適化を実現します。